Épisode 3 : L'outillage

Dans ce troisième épisode de votre websérie dédiée au travail du bois, nous allons nous concentrer sur les différents outils que vous pourrez être amené à utiliser sur votre combiné à bois. Un tour d’horizon pour bien saisir toutes leurs spécificités et en profiter pour faire un petit point sécurité.

-

Les outils de coupe

L’amateur est actuellement en mesure de se fournir en outillage par l’intermédiaire de vépécistes qui ont bien compris que, pour durer, il leur faut vendre des outils de qualité.

L’essentiel des outils de coupe est ainsi proposé avec des pastilles (plaquettes) interchangeables au carbure (HM ou HW) ou en acier rapide (HSS) se montant sur porte-outils. D’autres outils, comme la lame de scie circulaire ou les fers de dégauchisseuse, sont proposés avec des pastilles (plaquettes) carbure brasées sur le corps et ne sont pas dans ce cas interchangeables, mais affûtables.La dégau-rabo est livrée avec un jeu de fers montés et réglés. Un jeu de rechange servira de remplaçant, notamment lorsque viendra le moment d’affûter les premiers. L’avoir sous la main tout de suite évite de repousser l’affûtage du jeu initial et d’utiliser des fers émoussés qui ne coupent plus, sont dangereux et produisent un mauvais travail.

Faut-il acheter des fers au carbure ou en acier rapide ? Les fers au carbure (HM ou HW) ont une tenue de coupe environ 30 % plus longue que les fers HSS en acier rapide. En revanche, ils sont plus chers à l’achat et à l’affûtage.

Un jeu de fers de dégauchisseuse.En qualité de travail, la préférence va en théorie au HSS qui, par sa structure moléculaire, donne un meilleur tranchant. Mais, à mon sens, après expérience, la différence n’est pas perceptible. Tenez également compte du fait que le carbure est aussi dur que cassant et que l’on n'usine pas toujours du bois sain. Mais peut-être avez-vous opté pour des fers auto-réglables et réversibles ? Nous en avons déjà parlé : ils ne sont pas réaffûtables. Prévoyez donc un jeu d’avance dès la première fois que vous les retournerez.

La scie circulaire est livrée avec une lame standard au carbure (« standard » signifie qu’elle peut déligner et tronçonner).Pour les mêmes raisons que ci-dessus, il est préférable d’en avoir une de rechange. Si vous êtes conduit à découper des panneaux de mélaminé ou de stratifié, envisagez l’achat d’une lame carbure à denture alternée, droite et trapézoïdale, limitant les éclats. Compte tenu de la faible épaisseur des panneaux que vous aurez à scier, il est inutile de se procurer une lame de grand diamètre. Au cas où vous envisagez de déligner en grande quantité, l’achat d’une lame spécifique pour cette opération est à programmer.

Une lame de scie circulaire dédiée à l'usinage des panneaux.La mortaiseuse à mèche est souvent livrée sans outil. Pour débuter, il vous faut un jeu de mèches en acier HSS de diamètres 6, 8, 10 et 12 mm. La plus utilisée sera celle de 8 mm. Attention au sens de rotation, car il existe des mèches à gauche et à droite ! Par ailleurs, les mèches hélicoïdales dégagent mieux les copeaux que les droites, elles sont plus performantes mais aussi plus chères.

Une pierre de poche au diamant, à utiliser après chaque utilisation intense, permet de reculer l’affûtage sur machine.La mortaiseuse à bédane carré peut être accompagnée selon votre fournisseur d’un jeu d’outils standards de 6, 8, 10 et 12 mm. Il existe des séries longues, bien utiles pour obtenir des mortaises suffisamment profondes notamment lors des assemblages avec ravancement de moulure. Le bédane, creux, peut s’affûter facilement par l’intérieur avec des fraises coniques en acier spécifique. Mais l’affûtage du foret qui vient à l’intérieur est plus délicat, un rafraîchissement à la pierre diamantée reste possible.

Une pierre au diamant en cours de passe sur une mèche.Si vous faites de la menuiserie, vous serez amené à faire des mortaises de 16 mm voire plus en largeur, vous pouvez donc prévoir en supplément un bédane de 16 mm.

-

La toupie est toujours livrée sans outil et, étant donné le nombre d’opérations que l’on y réalise, il faut envisager d’en acheter toute une série qui représente un investissement non négligeable :

Le tenonnage dans de bonnes conditions fait appel simultanément à deux plateaux à tenonner (on parle plus couramment de « porte-outils » à tenonner, mais parfois aussi de « disques » ou de « fraises à tenonner ») munis de plaquettes au carbure avec araseurs.

Il peut arriver qu’une machine trop peu puissante ne puisse convenir à cet idéal. Dans ce cas, vous pouvez ne monter qu’un seul plateau et former le tenon en deux opérations (par déplacement de l’outil sur l’arbre et non par retournement de la pièce !). Les porte-outils à tenonner peuvent aussi s’utiliser pour l’usinage de feuillures, de languettes, d’enfourchements et de rainures. Il en existe plusieurs modèles : les « monoblocs », qui vont du diamètre 150 mm au 250 mm pour une largeur de 25 à 30 mm (voire plus selon les fournisseurs), ainsi que d’autres en deux parties emboîtables et extensibles en largeur de 14 à 28 mm ou de 20 à 39,5 mm et qui sont plus économiques. Un seul de ces porte-outils peut suffire à réaliser un tenon en un passage. Un diamètre de 150 mm limite certes les tenons à une longueur de 52 mm, ce qui est parfois un peu juste. Mais ce diamètre est un standard qui s’associe dans un usinage simultané à d’autres outils comme par exemple les porte-outils à contre-profil.

Un jeu de porte-outils à tenonner extensibles.Remarque : la cote donnée à 52 mm tient compte d’un arbre de Ø 30 mm avec des bagues d’empilage de diamètre extérieur de 45 mm. Ces paramètres influent sur la capacité d’usinage maximum (longueur d’un tenon).

Les rainures, comme par exemple celles d’emboîtement de panneaux, se réalisent avec des porte-outils à rainurer, de diamètre 150 mm extensibles en largeur de 5 à 9,5 ou de 8 à 15,5 mm, voire d’autres dimensions voisines selon les fournisseurs. Ayez une préférence pour les outils avec araseurs, dont le but est de limiter les éclats.

Un porte-outils extensible à rainurer.Remarque : on utilise parfois, à tort, le terme d’outils « à rainer » pour qualifier des outils à rainurer.

Les plates-bandes font appel à des disques (ou « fraises ») à plaquettes brasées ou de préférence à des porte-outils à plaquettes interchangeables, permettant de varier le profil. Le diamètre de 160 mm donne des plates-bandes de plus de 55 mm de large ce qui, du point de vue esthétique, est très intéressant sur les panneaux de grandes dimensions.

Il est également possible d’usiner des plates-bandes avec le porte-outils standard « multifonctions » et les fers correspondants, mais le résultat sera moins bon.

Un porte-outils à plates-bandes à plaquettes brasées.

Un porte-outils à plates-bandes à plaquettes interchangeables.

Un porte-outils standard, avec ici des fers à plates-bandes.Les moulures que l’on rencontre généralement sur les portes de meubles de cuisine sont « à profil et contre-profil », technique d’usinage qui évite de réaliser le ravancement de moulure et la coupe d’onglet. Ces moulures particulières peuvent être obtenues avec des porte-outils spécifiques à profil et contre-profil (disques qui épousent le profil des plaquettes), à plaquettes HM ou HSS. Ils sont souvent proposés en coffret avec un porte-outils à tenonner et un à rainurer : c’est un achat qui peut s’avérer économiquement intéressant. Vous pouvez également réaliser du profil contre-profil avec le porte-outils multifonctions, mais avec une qualité de coupe inférieure et un risque non négligeable de casse des fers, car leur profil est saillant par rapport au corps.

Des porte-outils à profil et contre-profil.Les assemblages par dents de scie ou par rainure et languette ainsi que les moulures décoratives sont également incontournables dans la réalisation d’un meuble. Pour réaliser ces opérations, il vous faut un porte-outils multifonctions, dont les deux standards sont actuellement de 40 mm et 50 mm de haut. Je vous conseille en priorité le porte-outils de hauteur 50 mm car il donne la possibilité de s’équiper d’une grande variété de fers à profils allongés et qu'il accepte les fers de 40 mm de hauteur. L’inverse n’est pas faisable ni même souhaitable en matière de sécurité. Selon les normes européennes, le porte-outils standard multifonctions (inscrit MEC) équipé d’une paire de fers ne doit être utilisé qu’avec une avance mécanique, le chariot n’étant pas considéré comme tel. En cas d’avance manuelle, il faut impérativement utiliser un porte-outils dit « de sécurité », inscrit MAN, qui comporte deux jeux de fers de même profil montés en sens opposé. Le premier jeu est coupant et travaille normalement tandis que l’autre, monté en sens opposé légèrement en retrait, limite la prise de passe et donc l’éjection. Avec le temps, les autres types de porte-outils disparaîtront du marché et laisseront place à ce futur standard qui autorise le travail à avance manuelle et mécanique. Aussi je vous conseille de ne pas hésiter, si vous êtes sur le point d’investir, même si pour le prix de deux jeux de fers vous n’en avez qu’un. Vos doigts valent bien cela !

Deux porte-outils standard : de 50 et de 40 mm de haut.

Un porte-outils à calibrer, ou calibreur, avec son roulement.Le calibrage est une technique très utilisée en ébénisterie qui permet de copier des profils chantournés à l’aide d’un gabarit. Elle fait appel à l’outil nommé calibreur, surnommé « bouffe-tout » en atelier. Le calibreur est un porte-outils à plaquettes carbure interchangeables. Le modèle de forme hélicoïdale (coupe fragmentée) d’une hauteur de 80 mm est particulièrement doux à l’usage. Il doit être accompagné d’un roulement de diamètre extérieur identique, qui remplace avantageusement la lunette, sorte de disque non concentrique sur lequel prend appui le gabarit.

Le porte-outils à 45° se monte en bout d’arbre. Il trouve son domaine d’application dans les coupes d’onglet avec ravancement de moulure qui ne sont pas toujours faciles à obtenir par d’autres moyens.

Les porte-outils « multipentes », d’usage moins courant,donnent des chanfreins à 45° ou des angles intermédiaires comme l’angle de 22,5° nécessaire à l’assemblage des octogones.

Le cylindre ponceur remplace le calibreur dans bien des cas, surtout lors d’un travail unitaire sur une pièce chantournée. Selon le grain utilisé, il peut être très agressif et retirer facilement 1 mm sur le chant d’une pièce en bois dur. Il n’a pas de guide à roulement à billes comme le calibreur, ce qui oblige le travail à main levée en suivant un tracé. Mais rien ne s’oppose à lui en adjoindre un. Choisissez la vitesse de rotation la plus faible, vous éviterez ainsi les vibrations et les brûlures du bois.

-

Pour récapituler :

une liste d’outils machine conseillés pour bien débuter ! un jeu de fer HSS de dégauchissage de rechange ;

un jeu de fer HSS de dégauchissage de rechange ;- une lame de scie circulaire standard de rechange du diamètre extérieur maximal accepté et, si besoin, une lame « spécial mélaminé et dérivés bois » d’un diamètre extérieur moindre (en rapport avec l’épaisseur des panneaux) ;

- un porte-outils multifonctions de sécurité de 50 mm de haut avec fers à dents de scie (entures multiples) et divers profils de moulure ;

- un ou de préférence deux porte-outils à tenons et rainures extensibles en largeur de 14 à 28 mm et de diamètre 150 mm ;

- un porte-outils à calibrer (calibreur) hélicoïdal avec roulement. Profitez des offres cumulées avec un cylindre ponceur, souvent proposées à prix avantageux ;

- un disque (ou fraise) à rainurer extensible en épaisseur de 5 mm à 9,5 mm et de diamètre 120 mm, complété par un disque intermédiaire de 10 mm et de même diamètre, ce qui augmente la capacité de largeur de rainure à 19,5 mm ;

- un disque (ou fraise) à plates-bandes. Certaines possèdent des plaquettes interchangeables et proposent plusieurs profils : c’est une solution intéressante ;

- un jeu de mèches ou bédanes à mortaiser, selon le type de mortaiseuse que vous avez choisi. Nous avons vu l’essentiel des outils que nous allons utiliser sur notre combinée. Certains d’entre eux, surtout en toupie, demandent des précautions particulières que nous allons maintenant développer.

Note : si vous désirez faire de l’assemblage à profil/contre-profil, il vous faut également deux fraises pour ces opérations, optez pour des outils de qualité. Si vous prévoyez l’achat d’un coffret complet, vérifiez qu’un outil ne fasse pas double-emploi avec un autre conseillé ci-dessus (notamment la fraise extensible à rainurer).

-

La sécurité : les plus à savoir avant d’entreprendre

La dégauchisseuse est équipée d’un pont protecteur amovible protégeant la surface de travail, l’autre partie inutilisée doit être recouverte par le guide d’équerrage et son carter protecteur. La planche à dégauchir passe sous le pont protecteur, vos mains restent sur le pont. Le dégauchissage d’un chant se fait avec la planche face dégauchie en appui contre le guide et le pont protecteur reposant sur les tables en appui contre la planche. Evitez d’avoir les doigts en éventail, prenez l’habitude de les rassembler.

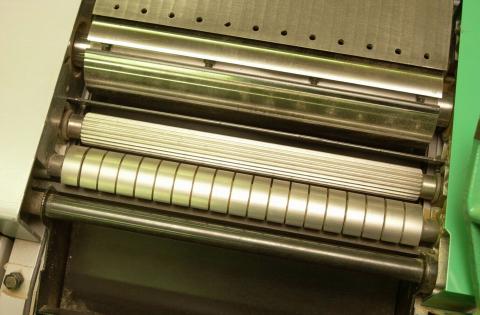

Protection en cours de passe sur face et sur chant.Le rabotage nécessite de relever les tables et de mettre en place le capot de protection de l’arbre portefers qui fait aussi office de récupérateur de copeaux. Des linguets antiretour empêchent les planches engagées et en contact avec les fers d’émerger du côté de l’entrée, mais faites attention, car des éclats peuvent en sortir à tout moment.

Les linguets anti-retour de la raboteuse.Attention : n'utilisez jamais le guide d’angle et le guide parallèle simultanément ! La partie située entre la lame et le guide parallèle n'étant pas maintenue, elle risque d'être éjectée par la lame une fois tronçonné !

En voulant trop bien faire, on se met parfois en danger !Si vous avez une série de pièces à débiter dans une grande planche, mettez votre guide parallèle en retrait du début de la lame : il fait fonction de butée, vous pouvez ainsi utiliser le guide d’angle du chariot. Le poussoir sert uniquement à évacuer les petites pièces de bois en fin de sciage. Il accompagne le mouvement du chariot.

Le guide parallèle positionné en retrait de la lame évite tout danger

(la cape de protection est volontairement retirée pour la photo).La scie circulaire doit être recouverte d’une cape de protection. L’autre élément de sécurité est une plaque d’acier fixée dans le prolongement de la lame. On l’appelle « couteau diviseur » et son rôle est d’empêcher le bois de se resserrer sur la lame et d’éviter qu’il ne soit éjecté en avant vers l’utilisateur.

Réglez le dépassement de la lame en fonction de l’épaisseur du bois.Le bon réglage est égal à l’épaisseur de la planche à scier + une hauteur de dent + 3 à 4 mm. Le sciage de pièces étroites le long du guide parallèle implique l’utilisation des poussoirs fournis avec la machine.