Presse en bout d’établi : le métal au service du bois !

Il y a quatre ans, avec deux amis, j’ai eu l’occasion de fabriquer trois établis classiques français (type Roubo). L’un d’eux a été modifié en cours de réalisation pour recevoir une presse allemande inspirée de celle de Samuel Mamias, qu'il détaille dans le livre "Fabriquer son établi". Cette décision de dernière minute a exigé le recours à une fabrication bien spécifique. J’ai donc décidé d’adapter la presse de Samuel à mes besoins, mais à la mode « travail du métal » !

Presse d'établi : une vidéo pour bien commencer

En complément de l'article qui suit, vous pouvez découvrir en vidéo la réalisation de cette presse d'établi à l'aide de machines dédiées au travail du métal :

Presse d'établi en mode « travail du métal » : de nouvelles techniques à découvrir !

Par Patrick Cheyns (alias Vasavoirkikéla)

Sur un établi de menuisier, les parties métalliques ne sont pas très nombreuses et se concentrent principalement dans les systèmes de presse et de maintien. Ces différents dispositifs peuvent évidemment s’acheter dans le commerce, mais, n’étant pas d’une grande technicité, il est également possible de se les fabriquer soi-même. Bien sûr, il faut avoir des bases de « métalleux » et un peu de matériel, mais c’est tout à fait possible. Voici par exemple comment j’ai fabriqué une presse arrière d’établi (presse allemande).

(les images peuvent être agrandies en cliquant dessus)

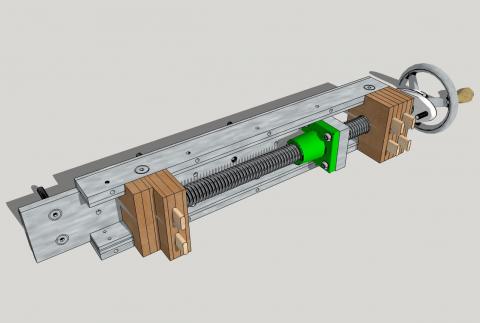

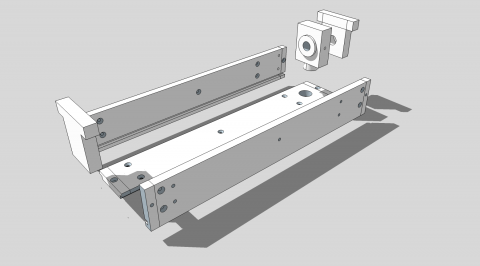

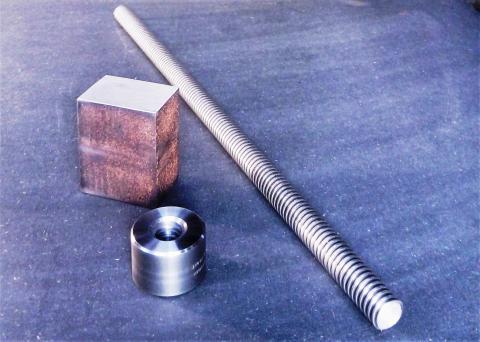

J’ai à ma disposition un stock de profilés de récupération où je trouve de quoi réaliser le volant, dans un rond massif de Ø 100 mm. La base et les coulisses vont être usinées dans un fer plat de 70 x 20 mm.

J’ai aussi besoin d’un brut de 60 x 40 pour y tailler le support de la noix de vis trapézoïdale (éléments achetés à la société Coretec France) et les blocs servant à relier les éléments de la presse ainsi qu’à fixer cette dernière sur l’établi.

Avec ces éléments, je vais créer toutes les pièces métalliques de la presse d'établi.

La première opération consiste à découper et à surfacer l’ensemble des pièces. Pour cela, j’ai à ma disposition un ensemble de machines… qui auraient pu finir à la casse. Mais j’ai pu les racheter et les remettre en service : elles sont plus efficaces que rutilantes !

Les coupes sont effectuées à la scie à ruban à métaux, avec une surcote comme pour le bois, pour permettre une finition sur toute les faces. Notez qu’une découpe à la meuleuse d’angle peut tout aussi bien être envisagée.

Faute d’avoir à ma disposition des fers étirés neufs, j’utilise des métaux achetés chez un ferrailleur. Leurs états de surface nécessitent une intervention, j’ai donc passé la totalité des surfaces des pièces sous la fraiseuse.

Remarque : pour permettre une fixation plus aisée des longues pièces sur la table de fraiseuse, je laisse une surcote que je perce, ce qui permet de visser directement les pièces sur la table de la machine et de bénéficier aussi de sa rectitude.

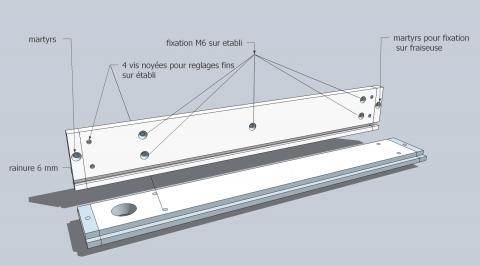

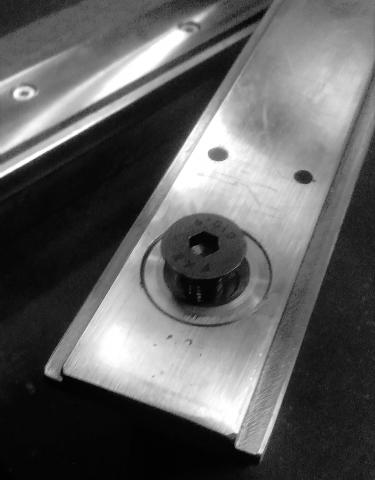

Les pièces ainsi installées, en les calant au comparateur, j’en profite pour usiner les feuillures de 6 mm avec une fraise de 12 mm et les languettes avec une fraise de 6 mm formant la coulisse de la presse (des fraises HSS sous arrosage sont tout à fait adaptées à ce travail). Ma machine le permettant, j’effectue des passes de 2 à 3 mm. La base reçoit deux feuillures de 6 x 6, les coulisses une rainure de 6 mm.

Je perce alors les trous de fixation sur le plateau ainsi que ceux réservés au maintien de la pièce sur la table de la fraiseuse.

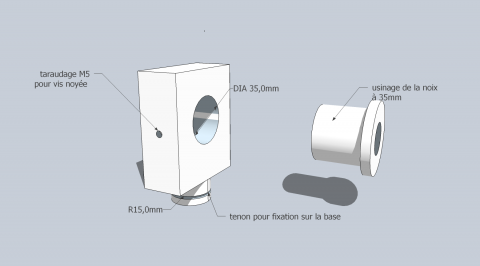

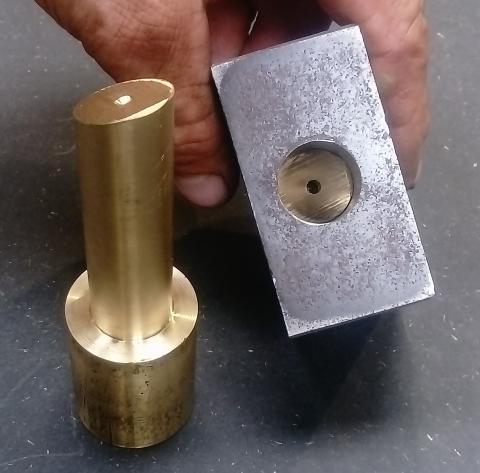

La noix de 45 mm doit être décolletée au tour à 35 x 30 mm pour qu’on puisse la sertir dans son bloc support.

Ensuite on perce et on alèse le bloc sur le tour à métaux, après réalisation d’un tenon de fixation au mandrin 4 mors.

Le tenon est taraudé à M12 pour sa fixation sur la base, afin d’affleurer l'ensemble au plateau d'établi.

Deux taraudages axés au centre du support assurent l’immobilisation de la noix par des vis noyées, lors des efforts inversés de la presse en bout.

Un gabarit au format de la vis est réalisé par la même occasion : il va servir au pointage lors de la mise en place.

La vis trapézoïdale est chariotée sur un de ses côtés pour son insertion dans le volant et dans la bague qui la retiendra sur l’établi.

Une bague en bronze est soudée en début de filetage pour éviter tout blocage en limitant le jeu de fonctionnement.

Enfin, une rainure est exécutée pour insertion d’une clavette, ainsi qu’un filetage en bout pour y bloquer le volant (et pourquoi pas y mettre un joli bouton moleté pour faciliter le démontage en cas de nécessité !).

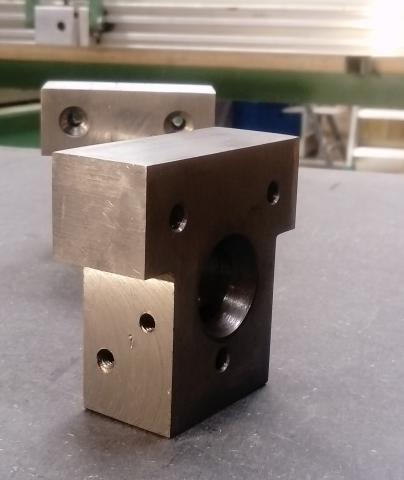

Les blocs de fixation

Un de ces blocs, après surfaçage et mise aux cotes, est percé en son centre pour laisser passer la vis trapézoïdale. Il est taraudé sur ses cotés pour la fixation des coulisses de la presse et percé pour la fixation de l’ensemble sur l’établi. Le second bloc, plus épais, subit les mêmes opérations d’usinage, sauf qu’il est ensuite percé pour recevoir la butée (ou « grip ») ainsi que la coulisse supérieure de la presse et son dessus de plateau.

Petit retour en arrière : l’établi qui va recevoir notre presse est un « Roubo » transformé en « shaker ». Les butées (bench dogs) étant déjà taillées dans le plateau, il a fallu aligner le grip de la presse, qui tombait forcément dans l’alignement de la vis. Celle-ci sera donc légèrement raccourcie et un nouveau bloc plus épais sera mis en place. Il recevra un grip « télescopique ». Celui-ci taillé dans une barre de bronze taillée à son tiers en biseau tournera d’un demi-tour par une empreinte dans sa tête le tout étant alésé au plus juste. Un simple méplat en haut des pentes assure le maintient en position haute du grip (à cet instant du reportage, ces pièces sont en fabrication et seront installées sur la presse sous peu).

La bague de maintien et le volant

La bague de maintien est taillée dans un fer hexagonal, dressée à 35 mm pour un perçage simplifié a la mèche hélicoïdale dans le plateau. Son emplacement a été défini par un coup de pointeau via le guide installé dans l’écrou de la vis trapézoïdale. Évidemment cette opération a eu lieu avant collage de la presse. Le reste de l’assemblage pouvant être fait presse terminée. La bague est également percée au même diamètre que la partie rectifiée de la vis soit 16 mm ici. Trois trous sont également percés en façade pour sa fixation sur l’établi. Et maintenant reste le volant, c’est son usinage qui m’a donné l’envie de faire cette presse ainsi que toute la quincaillerie qui équipera mon établi il est taillé dans un bloc massif de 100 mm. Sur la première face seront usinés l’axe du volant à 30 mm et la pente qui assurera le déport du volant. Cette pente est effectuée avec une plaquette à 45° petit chariot droit. Le volant sera alors percé et alésé à 16 mm.

Sur l’autre face, la même pente sera effectuée, mais cette fois-ci petit chariot orienté a 45° pour un alésage intérieur le volant est alors installé sur la fraiseuse et un calibrage des trous est effectué a la visu pour une repartions exacte des huit trous. Un perçage à la fraise droite sur les pentes donne des ellipses qui font la déco de ce volant.

À l’aide de broche, je forme la rainure à la presse hydraulique fabriquée maison pour l’occasion.

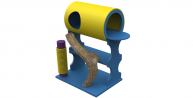

Voilà ! L’ensemble des pièces est enfin réalisé.

Plus qu'à assembler toutes ces pièces métalliques aux éléments en bois.

Notre presse arrière d'établi « faite maison » est terminée ! Ça aura pris un certain temps… Le temps d’acquérir les machines, d’acquérir l’expérience pour réaliser ces quelques pièces… et les autres qui vont suivre ! Un aboutissement à mes envies de mettre le métal au service du bois.

Vos commentaires